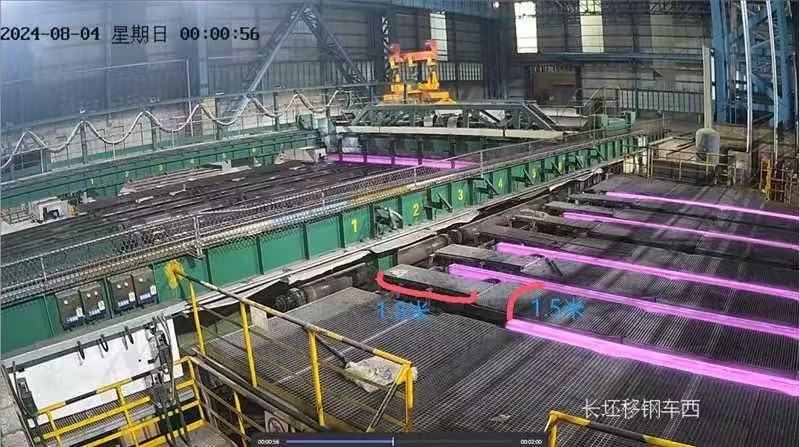

在钢铁冶炼与轧制工艺中,铸坯的精准定位是保障生产连续性、提升成品质量的关键环节。传统检测方式依赖人工目视或简单传感器,易受高温、粉尘、强光等恶劣环境干扰,导致定位偏差、设备联动滞后,甚至引发生产事故。针对这一痛点,稳格科技推出基于工业相机的纯视觉铸坯位置识别系统,通过高精度算法与工业控制系统的深度协同,实现铸坯位置的全流程实时感知与自动化决策,为钢铁企业智能化升级提供高效、可靠的解决方案。

系统核心架构与功能解析

1. 高分辨率工业相机感知层

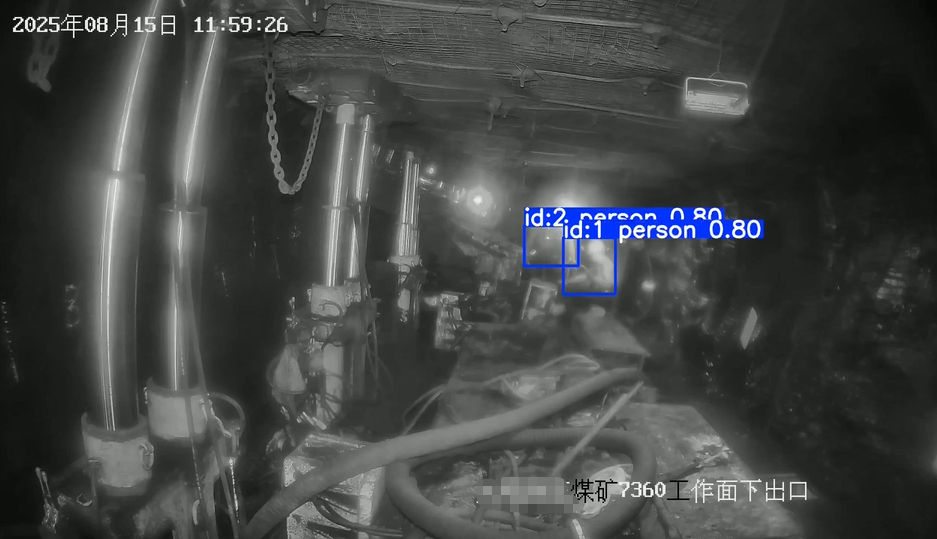

系统采用千万像素级工业相机,搭配定制化光学滤镜与补光系统,可穿透高温铸坯表面的氧化铁皮与蒸汽,清晰捕捉铸坯端面、边缘及标识符特征。相机支持全局快门与高动态范围(HDR)模式,有效消除运动模糊与光晕干扰,确保图像质量稳定。

2. 智能算法决策中枢

基于深度学习的铸坯位置识别算法,通过卷积神经网络(CNN)对铸坯图像进行特征提取与空间定位,结合多帧数据融合与亚像素级边缘检测技术,实现毫米级定位精度(误差≤±1.2mm)。算法内置自适应阈值调整与抗反光处理模块,即使铸坯表面存在污渍、形变或强光反射,仍能保持99.7%以上的识别准确率。

3. 工业控制协同层

系统通过OPC UA、Modbus TCP/IP等标准协议与上位机(HMI/SCADA)及PLC无缝对接,将铸坯位置数据实时映射至生产执行系统(MES)。基于位置信息,系统可自动触发后续设备动作,如喷号机喷印、冷却水阀启停、辊道运输调速等,实现“识别-决策-执行”闭环控制,响应时间≤150ms。

技术优势:纯视觉方案的三大突破

· 低成本高可靠性:相比激光雷达方案,工业相机成本降低40%以上,且无机械运动部件,维护周期延长至3年以上,适合大规模部署。

· 全场景自适应:算法支持-20℃~80℃宽温环境运行,抗电磁干扰等级达IEC 61000-4-6标准,适配连铸、热轧、冷床等全工艺流程。

· 零代码快速部署:提供可视化参数配置工具,用户可通过拖拽方式调整检测区域、触发阈值等参数,无需专业编程背景即可完成系统调试。

典型应用场景与效益提升

· 连铸机出口定位:精准识别铸坯头尾位置,优化切割长度控制,减少原料浪费6%以上。

· 热轧产线跟踪:为加热炉、粗轧机提供实时坐标,保障轧制节奏同步,提升成材率0.9%。

· 冷床物流调度:通过位置反馈实现铸坯自动堆垛,冷床利用率提升28%,降低人工干预成本。

某国内头部钢厂实测数据:部署稳格科技纯视觉系统后,铸坯定位误差从±10mm降至±1.0mm,设备综合效率(OEE)提升20%,年节约运维成本超700万元。

结语

稳格科技纯视觉铸坯位置识别系统以“轻量化硬件+智能化算法”为核心,突破了传统检测方案的成本与可靠性瓶颈。通过与上位机、PLC的深度协同,系统不仅实现了铸坯位置的毫秒级精准识别,更助力钢铁企业构建透明化、自动化生产流程,为行业迈向“智造”新时代提供高效、经济的数字化解决方案。

在线咨询

在线咨询

电话咨询

电话咨询

微信咨询

微信咨询

回到顶部

回到顶部